Um novo design impresso em 3D pode tornar uma parte essencial de sistemas de refrigeração, como aparelhos de ar-condicionado ou refrigeradores, menor e mais eficiente, segundo uma nova pesquisa.

Trocadores de calor são dispositivos que dissipam calor, e estão por toda parte — usados em data centers, navios, fábricas e edifícios. O objetivo é transferir o máximo possível de calor de um lado do dispositivo para o outro. A maioria adota um dos poucos designs padrão que, historicamente, foram os mais fáceis e baratos de fabricar.

“Trocadores de calor estão no centro da economia industrial. São parte essencial de todas as máquinas e de todos os sistemas que movimentam energia”, diz William King, professor da Universidade de Illinois em Urbana-Champaign e um dos autores do novo estudo. Os designs existentes tendem a favorecer linhas retas, ângulos retos e tubos redondos, ele acrescenta.

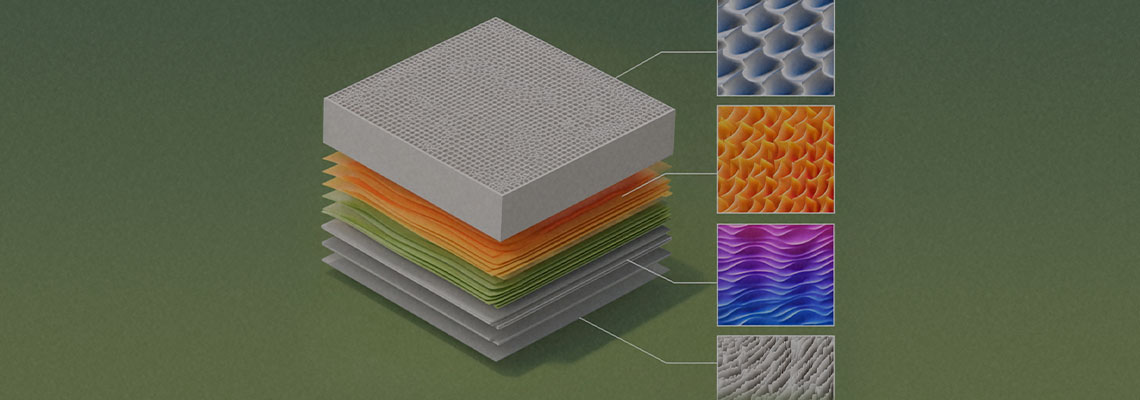

King e seus colegas usaram impressão 3D para projetar um trocador de calor com elementos que otimizam a transferência de calor, como paredes onduladas e saliências em forma de pirâmide — recursos que não seriam possíveis de fabricar com técnicas tradicionais de manufatura.

A equipe se propôs a projetar um sistema baseado em um refrigerante comum chamado R-134a, frequentemente utilizado em aparelhos de ar-condicionado e geladeiras, por exemplo. Quando a água fria reduz a temperatura do refrigerante, ele muda de gás para líquido ao longo do seu percurso pelo dispositivo. Esse refrigerante líquido pode então seguir para outras partes do sistema de refrigeração, onde é usado para reduzir a temperatura de ambientes diversos, como um cômodo ou uma fileira de servidores.

A melhor forma de resfriar o refrigerante geralmente envolve construir paredes muito finas entre os dois lados do dispositivo e maximizar a área de contato entre a água e o refrigerante com essas paredes. (Pense em como você sentiria mais frio usando apenas uma camiseta fina e calça deitada sobre o gelo do que simplesmente tocando nele com luvas.)

Para projetar o melhor trocador de calor possível, os pesquisadores utilizaram simulações e desenvolveram modelos de aprendizado de máquina para ajudar a prever o desempenho de diferentes designs em diversas condições. Após 36.000 simulações, os pesquisadores chegaram ao modelo que decidiram desenvolver.

Entre os componentes principais: pequenas aletas que se projetam do lado do dispositivo que entra em contato com a água, aumentando a área de superfície para maximizar a transferência de calor. A equipe também projetou passagens onduladas para a água circular — mais uma vez ajudando a maximizar a área de contato. As simulações ajudaram os pesquisadores a determinar exatamente o grau de curvatura dessas passagens e a localização precisa das aletas.

No lado do dispositivo por onde passa o refrigerante, o design inclui pequenos relevos em forma de pirâmide ao longo das paredes. Eles não apenas aumentam a área para resfriamento, como também ajudam a misturar o refrigerante à medida que ele flui e evitam que o líquido forme uma película sobre a parede (o que diminuiria a transferência de calor).

Após definir o design, os pesquisadores utilizaram uma técnica de impressão 3D chamada sinterização seletiva a laser (direct metal laser sintering), em que lasers derretem e fundem um pó metálico (neste caso, uma liga de alumínio), camada por camada.

Nos testes, os pesquisadores descobriram que o trocador de calor criado com essa técnica conseguiu resfriar o refrigerante com mais eficiência do que outros modelos. O novo dispositivo atingiu uma densidade de potência superior a seis megawatts por metro cúbico — superando uma configuração tradicional comum, a de casco e tubo, em 30% a 50% com o mesmo consumo de energia de bombeamento. A densidade de potência do dispositivo foi semelhante à dos trocadores de calor de placas brasadas, outro modelo amplamente utilizado na indústria.

No geral, este dispositivo não supera de forma dramática as tecnologias de ponta existentes, mas a técnica de utilizar modelagem e impressão 3D para desenvolver novos designs de trocadores de calor é promissora, afirma Dennis Nasuta, diretor de pesquisa e desenvolvimento da Optimized Thermal Systems, empresa de consultoria que atua com companhias do setor HVAC em projetos e pesquisas. “Vale a pena explorar, e acho que ainda não sabemos até onde podemos levar isso”, diz Nasuta.

Um dos desafios é que, atualmente, técnicas de manufatura aditiva como a sinterização a laser são lentas e caras em comparação com a fabricação tradicional; segundo ele, não seriam econômicas ou viáveis para uso em todos os dispositivos de refrigeração para consumidores. Por ora, esse tipo de abordagem pode ser mais útil em aplicações específicas, como na indústria aeroespacial e em veículos automotivos de alto padrão, setores mais propensos a arcar com os custos, acrescenta.

Este estudo específico foi financiado pelo Escritório de Pesquisa Naval dos Estados Unidos. Segundo Nenad Miljkovic, um dos autores do estudo, os navios de nova geração possuem mais eletrônicos a bordo do que nunca, e há uma necessidade crescente de sistemas compactos e eficientes para lidar com todo esse calor adicional.

A demanda de energia apenas para o resfriamento de edifícios deve dobrar entre agora e 2050, e novos designs podem ajudar a atender de forma eficiente a enorme demanda prevista para as próximas décadas. No entanto, desafios como os custos de fabricação precisariam ser superados para que inovações como a desenvolvida por King e sua equipe tenham impacto real nos dispositivos comerciais.

Outro obstáculo à adoção dessas novas técnicas, segundo Nasuta, é que os padrões atuais não exigem maior eficiência. Já existem outras tecnologias que poderiam tornar nossos dispositivos mais eficientes, mas não são utilizadas exatamente por esse mesmo motivo.

Segundo Nasuta, levará tempo até que novas técnicas de fabricação, incluindo a impressão 3D, cheguem aos nossos aparelhos: “Isso não vai estar no seu ar-condicionado no ano que vem.”