Traumatismos cranioencefálicos, hemorragias cerebrais, acidentes vasculares encefálicos (popularmente conhecidos como AVCs) extensos e tumores são algumas das causas mais comuns que levam à necessidade de se realizar uma craniectomia descompressiva, procedimento neurocirúrgico em que se retira uma porção da calota craniana para reduzir a pressão dentro do encéfalo que culminaria, caso não abordado, no óbito do paciente. Atualmente, cerca de 30 mil brasileiros são submetidos a essa cirurgia ao ano. A cranioplastia, em paralelo, é um procedimento para conserto da falha óssea craniana que permanece após a realização da craniectomia, com o implante de uma prótese corrigindo o defeito no crânio. Os programas de cranioplastia adotados na rede SUS têm, infelizmente, uma relação custo efetividade ruim, incluindo as próteses de malha de titânio, porcelanato ou compostas por PMMA, orçadas entre R$ 120 mil e R$ 200 mil, sendo economicamente inviáveis para o SUS e acarretando fila de espera superior a sete anos por paciente. Um grupo de pesquisa multicêntrico brasileiro traz uma nova solução com próteses customizadas a cada paciente, usando tecnologia de impressão 3D com igual eficácia e de 20 vezes menor custo aos cofres públicos.

Um panorama do problema

Existe vida pós-traumatismo craniano? Pacientes com falha craniana aparentam falsamente como pouco prevalentes em nossa sociedade. Fazendo uso de bonés ou chapéus durante o dia e muitas vezes evitando sair de casa, esses indivíduos são marginalizados e esquecidos em uma fila para o procedimento de cranioplastia, à espera da prótese que irá corrigir o evidente “buraco” em suas cabeças. Baixa autoestima e depressão em decorrência do estigma social são apenas parte da miríade de fardos decorrentes desse problema. Tonturas, dores de cabeça, alterações de comportamento e até convulsões estão entre os sintomas mais predominantes aos pacientes que não realizam a correção do defeito ósseo. A soma desses sintomas com a dificuldade de reinserção social impulsionada pela deformidade estética gera, em muitos casos, o não retorno às atividades laborais, tornando-os dependentes economicamente de suas famílias e do Estado.

No que diz respeito aos aspectos econômicos do sistema de saúde, procedimentos médicos envolvendo Órteses, Próteses e Materiais Especiais (OPMEs) estão entre as áreas de maior crescimento no mercado biomédico. O mercado brasileiro de produtos médicos movimentou cerca de R$ 19,7 bilhões em 2014, dos quais R$ 4 bilhões (cerca de 20%) foi com Dispositivos Médicos Implantáveis (DMI). De interesse, a categoria DMI foi a que apresentou a maior taxa de crescimento (249%) entre 2007 e 2014. Ainda, em 2012 evidenciou-se que cerca de 10% do total das despesas assistenciais nacionais referia-se a despesas com OPMEs.

As OPMEs disponíveis e regulamentadas para cranioplastia no Brasil pela ANVISA são as de porcelanato, titânio e PMMA, que a despeito do aumento desse setor do mercado, apresentam uma média de preços entre R$ 120 a 200 mil, o que ajuda a compreender o cenário das longas filas de espera.

Uma solução: próteses customizadas com uso de tecnologia de impressão 3D

Dentre maneiras de viabilizar economicamente esse processo, alguns cirurgiões tentaram criar técnicas com confecção manual, durante o intraoperatório, de uma prótese a partir de cimento ósseo PMMA (polimetilmetacrilato): uma substância aloplástica de baixo custo usada há décadas para reparos de defeitos ósseos. Entretanto, importantes contrapontos surgem a essa técnica. O PMMA não pode ser moldado e curado em contato direto com a dura-máter do paciente (estrutura fibrosa presente entre o encéfalo e crânio), pois a reação exotérmica libera uma quantidade de calor (aproximadamente 80°C) capaz de provocar queimaduras, necrose tecidual e a liberação de monômeros altamente danosos ao organismo. Se moldado em contato com os fluidos corporais ou soro para refrigeração, a prótese tem uma cura inadequada e contaminada. A confecção manual da prótese leva a espessuras e tamanhos irregulares que aumentam sua fragilidade e dificultam o acoplamento ao crânio. Dessa forma, em razão dos riscos e pouca efetividade, tal técnica entrou em desuso.

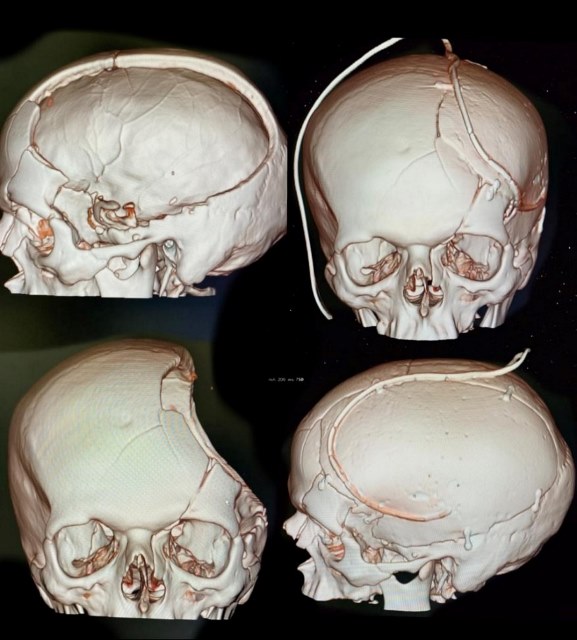

Um grupo de pesquisadores de diferentes centros de pesquisa, entre eles a Fiocruz, INMETRO e o CTI Renato Acher (Campinas/SP), coordenado pelo Dr. Renato Rozental, propõem uma solução a esses indivíduos. A partir das imagens obtidas pela Tomografia Computadorizada do paciente, reconstrói-se em 3D o crânio por modelagem computacional e cria-se um negativo da falha óssea. Este negativo é impresso, em forma de um molde com as dimensões exatas do paciente, no qual pode ser modelada a prótese de PMMA durante o período operatório.

Detalhamento da técnica

O grupo em questão publicou um passo a passo detalhado do processo, desde a produção com impressão 3D até a implantação cirúrgica de próteses cranianas, visando restaurar a estética, proteção cerebral e facilitar a reabilitação neurológica. Este protocolo usa imagens transversais combinadas de tomografia computadorizada, juntamente com uma configuração de impressão 3D (fabricação aditiva).

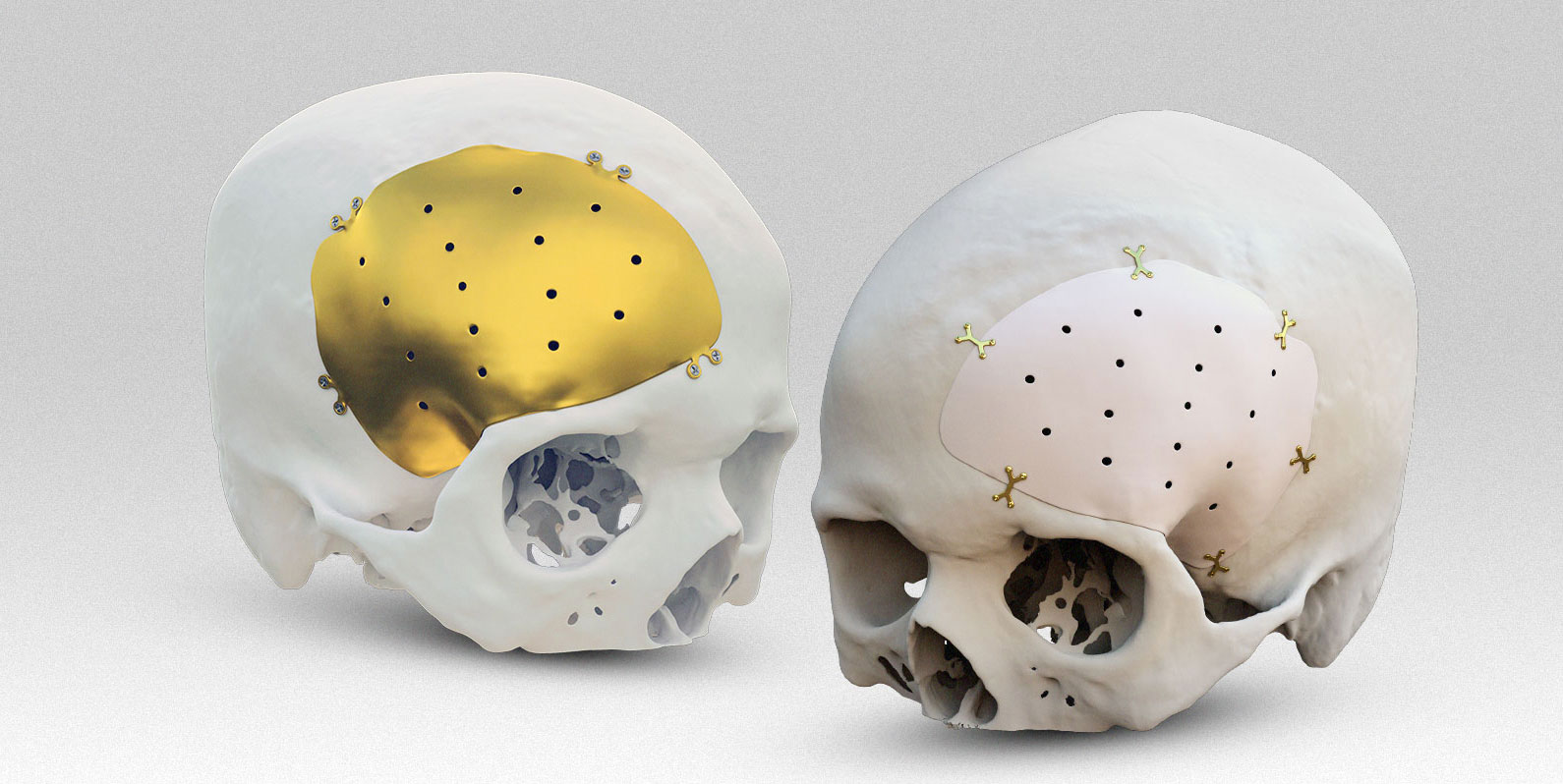

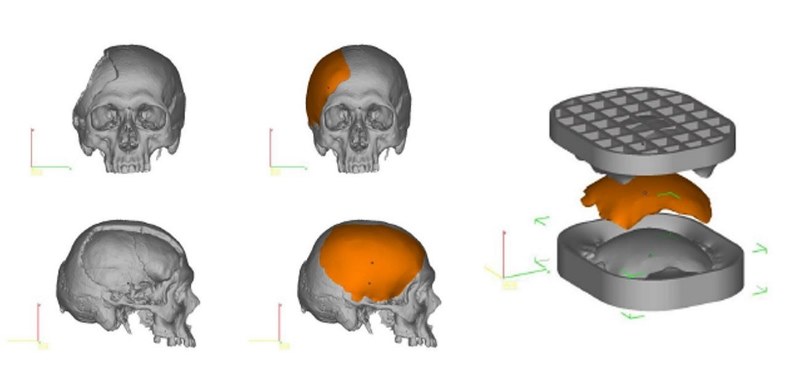

Com uso do software desenvolvido internamente InVesalius®️, ferramenta de código aberto para manipulação de imagens médicas, é gerada uma imagem tridimensional do crânio do paciente. Essa reconstrução 3D é então processada para destacar a geometria do defeito ósseo apresentado, gerando uma imagem virtual da futura prótese (Figura 1).

Através de impressão 3D por técnica de Sinterização Seletiva a Laser (SLS), é então produzido um conjunto impresso personalizado de três peças por paciente, tendo a Poliamida (PA12) como matéria-prima. Cada conjunto consiste em uma “impressão de defeito craniano” e uma “prótese teste” — a servir como referencial ao cirurgião que pode usá-las para testes de precisão — além do “molde de prótese” craniana em duas partes para permitir a confecção intraoperatória do molde final do implante usando o PMMA. A confecção da prótese a partir do molde estéril ocorre no centro cirúrgico em um intervalo de tempo de alguns minutos. Todo o tempo de processamento 3D, incluindo modelagem, design, produção, pós-processamento e qualificação, leva aproximadamente 42 horas. Todo esse processo oferece uma vantagem de custo superior 15 vezes em relação as outras soluções disponíveis no mercado.

Fonte: autor

Exemplo de manipulação do software Inversalius: à esquerda, segmentação de imagem tomográfica do crânio de um paciente com falha óssea; ao centro, delimitação de geometria e tamanho de prótese necessária ao paciente; à direita, construção do molde customizado.

De similar eficácia às próteses de porcelanato e titânio, as próteses de PMMA confeccionadas a partir do molde customizado apresentam um diferencial. Cálculos de espessura ideal foram realizados por Meio de Método dos Elementos Finitos (análise em malha de elementos geométricos) e testados sobre as próteses de PMMA, definindo uma variação de aproximadamente 2,75 mm a menor região, 3,95 mm a região central e 5 mm a de maior espessura, e 4 mm como a espessura média crítica. Esses valores foram delimitados considerando o encaixe da prótese na falha óssea e segurança do paciente sobre um possível segundo impacto na mesma região. Aplicando modelagem de impacto de diferentes pressões sobre o ponto central e considerando tamanho e geometria da prótese somada a densidade do PMMA, o modelo garante que as propriedades mecânicas e de impacto sejam ligeiramente mais fracas que o tecido ósseo ao seu redor. Esse desenho de segurança objetiva evita a fratura do crânio circunjacente após um possível episódio subsequente de ferimento na cabeça. Diferentemente da malha de titânio que distribuiria a força de impacto ao tecido ósseo ao qual está implantada, levando ao aumento da falha óssea, a prótese de PMMA estilhaça de modo a proteger o crânio ao redor. Como cada paciente tem o seu próprio molde, este pode ser prontamente esterilizado e reutilizado no centro cirúrgico para confecção de uma nova prótese.

Figura 2 (fonte: autor): Tomografia computadorizada de crânio de paciente C.J. antes (esquerda) e depois da cranioplastia (direita).

Figura 3 (fonte: autor): Caso de paciente C.J. antes (esquerda) e depois (direita) da cranioplastia.

Resultados atuais e novos passos

A prótese, que é modelada a partir de um molde impresso com as medidas e proporções exatas da falha óssea do paciente, apresenta espessura e tamanho que se acoplam ao crânio sem deixar margens ou falhas, ou seja, desprovida de pontos de fragilidade. Resultados intraoperatórios em tempo real demonstraram que a colocação da prótese sobre a falha óssea resulta em melhora imediata sobre a perfusão cerebral, com melhora da complacência dos vasos arteriais e mudanças de fluxo liquórico (líquido que banha o encéfalo). Os pesquisadores atribuem essas mudanças de circulação cerebral como prováveis fatores importantes para a melhora parcial de sintomas apresentadas por esses pacientes após colocação das próteses.

Atualmente, o projeto conta com a participação do Hospital da Restauração (PE), Hospital Municipal Miguel Couto (RJ), Hospital da Lagoa (RJ) e Hospital Estadual Alberto Torres (RJ) e já realizou o procedimento em mais de 120 pacientes. Considerando que o custo operacional para confecção das próteses customizadas apresenta-se em torno de R$ 10 mil, seu custo efetividade resultou em uma economia de aproximados R$ 20 milhões ao Sistema Único de Saúde. O grupo empenha-se agora na criação de uma unidade de manufatura aditiva, assim, com o escalonamento, poderá reduzir o custo de confecção de próteses para R$ 6 mil e ter capacidade produtiva para atender a rede pública de todo o país.